下面汇总了冲裁模设计的要点。

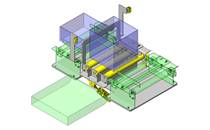

(1)使用固定卸料板的理由

在冲裁模上,通过凹模后得到的工件就是产品。因此凹模板上会残留有废料。即使有一些变形,但如果对产品没有影响,就没有问题,因此可采用不需要压料的结构。

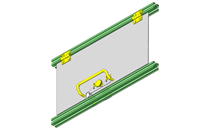

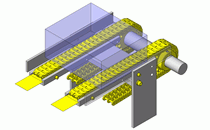

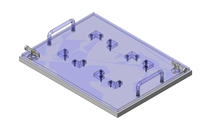

(2)固定卸料板与板料导向块

卸料板的作用是剥离凸模附带的材料。牢固地固定有利于剥离。固定卸料板的下面为材料通过的空间。如果制作较大的空间,材料则会在空间内移动,导致难以进行冲裁加工。如果根据材料限制宽度或高度,则易于进行冲裁作业。这样,固定卸料板下面的空间为“材料导向空间=板料导向块”。板料导向块可以说是为易于进行冲压作业而采取的措施。

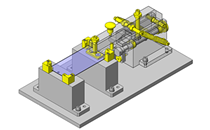

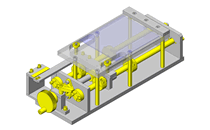

(3)固定卸料板结构时看不到内部

进行冲压作业时,看不到作业点是令人担心的事情。这是固定卸料板结构的缺点。应切断不需要的部分,以确保尽可能看到作业点。

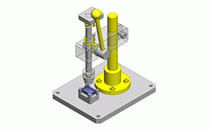

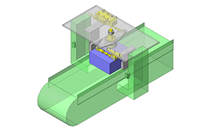

(4)模具的安装(模具准备作业)

模具安装在压机上使用,因此设计凸模、下模座时,应考虑安装方法。模柄是便利的上模安装手段,但会因使用方法而出现危险的情况。应以约30吨以下的压机使用的小型模具为对象使用。

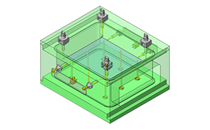

(5)凸模、凹模的尺寸

冲裁加工时,冲裁间隙起到非常重要的作用。间隙是指凸模、凹模的间隙。凸模与凹模的尺寸会因间隙的设计方式而异。冲裁加工时,产品尺寸=凹模尺寸。而凸模仅小了间隙部分。

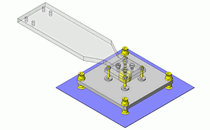

(6)凸模应进入到凹模内多少呢

将材料放在凹模上,按压凸模进行冲裁。按理说,如果凸模下面与凹模上面相同,分离后材料则会进入到凹模中。但实际上,如果材料厚度为1mm左右,凸模会进入到凹模中约1mm左右。

为什么会出现这种情况呢,估计压机也会产生一些伸缩。如果凸模接触材料并开始加压,压机的框架则会伸长。处于在伸长的同时逐渐将凸模压入到材料中的状态。随着加工的推进,所需的冲裁力会逐渐减小。如果经过某个极限,伸长的压机框架则会一次性进行复原。 此时会恢复到原来位置以上的程度。这种减少称为击穿。除此之外,各运动部分的间隙也有一定的关系。下死点因此而产生变动。因此进行冲裁加工时,凸模只进入到凹模中一点点。